YAPI TEKNOLOJİSİ VE MALZEME

Çapraz Lamine Ahşap (CLT) Malzeme ile Çok Katlı Ahşap Yapılar

20. yüzyılın başlarında ahşabın büyük oranda terkedilerek beton ve çelik sistemlerin kullanılması, dayanıklı yapılar elde etmek ve yangına karşı önlem olarak getirilmiş bir çözümdü. Ancak sürdürülebilirlik, yenilenebilir enerji kaynakları, sera gazları, küresel ısınma gibi çevresel kavramların yapı üretimindeki etkileri nedeniyle günümüze kadar kullanılagelen yapı malzemeleri üzerine yeniden düşünülmeye başlandı. Yazarlar, çapraz lamine ahşabın bu anlamda önemli bir yenilik olduğunu belirtirken, çok katlı yapılardaki kullanımlarını örnekliyorlar.

AHŞAP VE SÜRDÜRÜLEBİLİRLİK

Günümüzde, bütün dünyada çevre ve çevreyle ilgili sorunlar gündemdeki yerlerini devamlı olarak korumakta, ekoloji, sürdürülebilirlik, küresel ısınma, sera gazları gibi kavramlar günlük yaşantımızda en çok kullanılan terimler arasında yer almaktadır. Sürdürülebilirlik kavramına ilişkin ekolojik anlamdaki tartışmalar ve çözüm arayışları, çevre ve özellikle yapısal çevrenin oluşturulmasında temel faktör olan malzeme kavramları üzerinde yoğunlaşmaktadır. Sağlıklı ekolojik bir çevre, sürdürülebilir bir yaşam elde edebilmek ve sera gazlarındaki artışa bağlı olarak gelişen küresel ısınma gibi olumsuz gelişmeleri engellemek için alınabilecek önlemlerin en başında, yapımda teknolojinin sağladığı olanaklar doğrultusunda yapı malzemelerinin seçimi ve geliştirilmesi gelmektedir. Çünkü yapım endüstrisi dünyanın toplam enerjisinin kabaca % 40’ını kullanmaktadır.

Karbondioksit üretimi küresel ısınma potansiyelinin baskın bileşenidir. Ağaç büyürken karbonu emer ve kereste haline geldiğinde de bu durum devam eder ve sera gazlarını atmosfere salmaz. Dolayısıyla ahşap yapılar giderek artan değerde karbonu bünyelerinde depolayarak, diğer inşaat malzemeleri ve inşaat faaliyetlerinin saldığı sera gazlarını dengelerler. Ahşap, çevre ve insanlık üzerinde hiçbir yan etkiye sahip olmayan doğal ve sıcak bir malzemedir. Ahşap hammadde olarak verimli kullanılabilmesi koşulu ile yenilenebilir bir kaynaktır. Bu verimlilik günümüzde olduğu gibi özel orman alanlarının teşkili ve teknoloji kullanımı ile ahşabın her bir parçasının etkin bir şekilde değerlendirilmesi ile sağlanmaktadır.

ENDÜSTRİYEL AHŞAP ÜRÜNÜ ÇAPRAZ LAMİNE AHŞAP (CROSS LAMINATED TIMBER/ CLT)

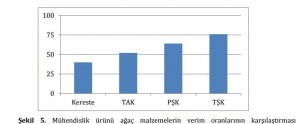

Genel olarak kereste, levha, yonga, lif, talaş gibi ahşap malzemenin yapıştırıcı, bağlayıcı maddeler ile çeşitli şekillerde fabrika ortamında biraraya gelmesiyle oluşan, homojen ve izotrop malzemeye endüstriyel ahşap denir. Endüstriyel ahşap malzeme, masif ahşap malzemeden daha yüksek değerde mekanik ve teknolojik özelliklere sahip olmakla birlikte, masif ahşap malzemenin sakıncalarını taşımayan, üstün nitelikli bir malzemedir. Endüstriyel ahşap teknolojisi, dünyada azalmakta olan orman kaynaklarının ahşap endüstrisinde daha akılcı bir şekilde kullanılmasını sağlamanın yanı sıra, tüketiciyi memnun edecek ve ihtiyaçlarını karşılayacak nitelikte ürünler elde edilmesine imkân vermektedir. İşlenmiş ahşap ürünler, kullanım ve işlenebilme kolaylıkları, ucuz oluşları, atık ahşapların değerlendirilebilmesi ve geri dönüştürülebilir özellikleri bakımından çevreye olan olumlu katkıları nedeniyle giderek artan bir öneme sahiptirler.

Endüstriyel ahşap ürünlerini, kaplamalık levhalar, kontrplak, kontrtabla, yonga levhalar, lif levhalar, talaş levhalar, lamine ahşap kaplama (laminated veneer lumber / LVL), tabakalı yonga ahşap (laminated strand lumber / LSL), yönlendirilmiş yonga ahşap (oriented strand lumber / OSL), paralel yonga ahşap (parallel strand lumber / PSL), tutkallı tabakalı ahşap ya da tutkallı lamine ahşap (glued laminated timber / Glulam), çapraz lamine ahşap (cross laminated timber / CLT) olarak sıralayabiliriz. Dünyada CLT, KLH, BSP, X-LAM ve benzeri çeşitli kısaltmalarla tanımlanan çapraz lamine ahşabın ilk kullanımı 1990’ların başlarında İsviçre’de başlamıştır. 1996 yılında Avusturya’da endüstri ve akademik araştırmaların gayretiyle geliştirilen çapraz lamine ahşap teknolojisinin kullanımı 2000’li yılların başında yaygınlaşmaya başlamıştır. Bu gelişme yeşil bina yaklaşımlarının etkisiyle Avrupa’da ahşap bina yapım yönetmeliklerinin yeniden düzenlenmesine neden olmuştur. Avrupa’da Eurocode 5 standardı ile ahşap yapılar inşa edilmektedir.

Endüstriyel ahşap malzemesi olan CLT paneller genellikle 3, 5, 7 veya daha fazla tabakalı, masif ahşap elemanların lif yönleri birbirine zıt olacak biçimde (genellikle 90°) birbirlerine geniş yüzeylerinden ve bazı durumlarda dar yüzeylerinden de tutkal ile en az 0,6 N / mm2 basınçla yapıştırılmış, mukavemetli, boyutsal kararlılığa sahip ve rijit elemanlardır. Çapraz lamine ahşabın tutkallı lamine ahşaptan farkı, tabakaların yönleri birbirine zıt olacak şekilde yerleştirilmesidir. Tutkallı lamine ahşapta keresteler lifleri birbirlerine paralel olacak şekilde biraraya getirilerek yapıştırılır. Fabrikada, panel elemanlar üzerindeki boşlukların açılması, boyutlandırma ve şekillendirme işlemleri yapılır. Panellerin kesilmesinde ve / veya birleştirilmesinde projelendirilen kesim planlarına tümüyle bağlı kalınarak CNC (computer numerical control) teknolojisi kullanılır. Projesine göre boyutları belirlenerek hazırlanmış panel elemanlar şantiye programına göre ihtiyaç duyulan zamandan hemen önce teslim edilir. Şantiyede kısa bir yapım süreci içinde uzman ahşap inşaat firmaları tarafından vinç yardımıyla montajları yapılır.

CLT malzemeden taşıyıcı ve taşıyıcı olmayan yapı elemanları üretilebilir. Bu panel elemanlar ile geniş açıklıklar geçilebilir. Ayrıca çelik, betonarme ve ahşap çerçeve sistemlerle rahatlıkla bütünleştirilebilir. Panellerde pencere, kapı boşlukları olsa bile taşıyıcı olarak kullanılabilirler. CLT duvar panelleri dinamik yüklere de dayanıklıdırlar. İtalya’nın Ağaç ve Ahşap Araştırma Enstitüsü (Trees and Timber Research Institute / CNR-IVALSA) 2009 yılında dünyanın en büyük titreşim tablasına sahip Japonya’da CLT panellerle üretilmiş iki yapı örneği üzerinde testler yapmıştır. Bu testler sonucunda CLT strüktürlerin deprem kuvvetlerine karşı oldukça iyi karşılık verdiği saptanmıştır. Ayrıca Kanada’nın FBInnovation kurumunun yaptığı CLT panellerinin ortak duvarlar ve montaj testlerinde, duvar panellerinin köşebent ve kısa vidalarla döşemelere montajlarında oldukça iyi deprem performanslarına sahip olduğu sonucu ortaya çıkmıştır. CLT panellerin yüzey özellikleri kaplamalı veya kaplamasız olabilir. Prensip olarak, CLT paneller piyasada bulunan tüm yapı malzemeleri ile de birleştirilebilir. Birçok farklı yalıtım malzemelerinin kullanımının yanı sıra farklı cephe kaplama malzemeleri ya da sıva uygulaması yapılabilir. Binanın ses yalıtımı, ısı yalıtımı, hava sızdırmazlık ya da yangın korunumu gibi fiziksel ve strüktürel özellikleri ilgili proje bazında değerlendirilir. Yangına karşı çelik ve betonarmeden daha fazla dayanımlı olduğu görülmüştür. Duvar, döşeme ve çatı elemanı olarak kullanılan panellerin tabaka sayısı, tabaka kalınlıklarını artırmak ve yüzeylerini alçı panellerle kaplamak yangına karşı dirençlerini artırmaktadır. CLT panellerinin kalınlıkları ve tabaka sayılarına bağlı olarak ses yalıtım özellikleri de değişmektedir.

Günümüzde çapraz lamine ahşap, Avrupa ve Kanada’da sürdürülebilir ormancılık sertifikalı kaynakları kullanan üreticilerden alınabilir.

ÇAPRAZ LAMİNE AHŞAP İLE ÇOK KATLI AHŞAP YAPILAR

Bu bölümde incelenen örnekler, son yıllarda, CLT ahşap panel elemanlar ile çok katlı, orta yükseklikte (5-10 kat) uygulanmış konut yapılarıdır.

Stadthaus, Telford Homes ve Metropolitan Housing Association ortaklığıyla Londra’da 2009 yılında inşa edilmiştir. Yapının mimarı Andrew Waugh (Waugh Thistleton Architects) ve ahşap firması KLH Massivholz GmbH’dir. Bu binada 19 satılık özel daire, 10 sosyal konut birimi ve bir yönetici ofisi bulunmaktadır. Birinci kattan itibaren çapraz lamine ahşap panellerle üretilen Stadthaus’un zemin katı yerinde yapım betonarmedir. Temel yapımında kısa kazık temeller kullanılmıştır. Dokuz katlı binanın taşıyıcı, bölücü duvarları ve döşemelerinin yanı sıra merdiven ve asansör çekirdeği de çapraz lamine ahşap paneller ile yapılmıştır. CLT paneller Avusturya’daki fabrikada 3 günde hazırlanmıştır. 4 uzman işçi haftada 3 gün çalışarak 27 iş gününde tüm yapının kurulumunu tamamlamışlardır. Yapıda CLT panel kalınlıkları dış duvarlarda 128 milimetre ve döşemelerde 146 milimetredir. Yangına karşı panellerin dayanımını artırmak amacıyla iç duvarlarda ve tavanda alçı paneller kullanılmıştır. Mevcut panel kalınlığı ile kombine edilmiş alçı paneller sayesinde ateşe karşı dayanım 60 dakikadan 90 dakikaya çıkmıştır. Asansör boşluğu ve merdiven bölümünde yangın ve ses yalıtımı sağlamak amacıyla arası yalıtımlı çift duvar yapılmıştır. Burada kullanılan duvar panellerinin kalınlıkları 128 milimetre ve 117 milimetredir. İngiltere’nin gürültü kontrolü ve ses yalıtım yönetmeliklerine uyabilmek amacıyla inşaat başlamadan önce bir laboratuarda testler yapılarak, çözümler aranmıştır. Dış cepheyi kaplamak amacıyla ahşap lifleri ve çimento ile 5000 bağımsız panel üretilmiştir.

Limnologen, İsveç’in en büyük ahşaptan yapılmış konut yerleşimidir. 2005 yılında Vaxjö yerel yönetimi ve Midroc Property Development işbirliğiyle bir mimari proje yarışması düzenlenmiştir. Yarışmanın teması Vaxjö, Trummen gölü kıyısında ahşap malzeme ile bir konut yerleşimi tasarlamaktır. Bu yarışmanın sonucunda mimar Ola Malm’ın (Arkitekt Bolaget) tasarımı seçilip, geliştirilmiştir. 2009 yılında yapımı tamamlanan bu yerleşim 8 katlı 4 bloktan oluşmaktadır. Toplam 134 konut birimi bulunan bu yapılardaki daire büyüklükleri 37 m2 ile 114 m2 arasında değişmektedir. Yapıların zemin katı betonarme ve üstteki 7 katı Martinsons şirketinin Byggstem adını verdiği çapraz lamine ahşap paneller ile yapılmıştır. Ek olarak dairelerin arasındaki bölücü duvarların yapımında geleneksel ahşap çerçeve sistemi kullanılmıştır. Esas taşıyıcı sistemi panel sistemdir. Binanın bütün yükleri dış duvarlar tarafından karşılanır. İç mekânda yer alan duvarların bazıları da stabiliteye yardımcı olmaları nedeniyle taşıyıcı yapılmıştır. Binanın bazı yerlerinde deformasyonu önlemek için tutkallı lamine ahşap ile üretilmiş kolon ve kirişler kullanılmıştır. Dış duvarların iç yüzeyleri ve bölücü duvarlar alçı panellerle kaplanmıştır. Cephede ahşap kaplama yapılmıştır. İsveç yangın yönetmeliğine uygun bir şekilde yapının taşıyıcı duvarları ve daireler arasındaki ortak duvarları yangına karşı yalıtılmıştır.

Holz8 (H8), mimar Arthur Schankula (Schankula Architekten) tarafından geleceğin sıfır enerji harcayan ahşap kasabasının temel parçası olacağı düşüncesiyle tasarlanmıştır. 2011 yılında Bad Aibling, Almanya’da yapılan bina 8 katlı ve 25 metre yüksekliğindedir. Çapraz lamine ahşap elemanlar Binderholz firması (Huber Huber & Sohn GmbH & Co. KG, Bachmehrin) tarafından sağlanmıştır. Yapım zamanı yüksek derecede prefabrikasyon teknolojisinin kullanımı ile oldukça kısa sürmüştür. Duvar, döşeme ve çatı bileşenleri prefabrik olarak inşaat alanına getirilip, montajları yapılmıştır. Her iki günde bir 1 kat tamamlanmış ve yapımında 6 işçi çalışmıştır. Yapının merdiven çekirdeği yerinde yapım betonarmedir. Bunun dışında yapının tüm duvarları, döşemeleri ve çatı strüktürü prefabrik çapraz lamine ahşap panellerle yapılmıştır. Dış duvarlarda ahşap kaplama ve stukko kullanılmıştır. Holz8 binası, önceleri Almanya’da daha sonra diğer Avrupa ülkelerinin yönetmeliklerince yapı üretiminde zorunluluk olarak getirilmiş “pasif ev” kavramını taşıyan özelliklere sahiptir. Pasif ev kavramı minimum enerji tüketimi ile en yüksek konfora ulaşmak olarak kısaca açıklanabilir.

Bridport konutu, zemin kattan itibaren tümüyle çapraz lamine ahşap paneller ile uygulanmış çok katlı ahşap yapılara bir örnektir. 2011 yılında Londra’da tamamlanan yapının tasarımı mimar Karakusevic Carson’a (Karakusevic Carson Architects) aittir. Bu yapı 41 uygun fiyatta kiralık, sosyal konuttan oluşmaktadır. Yapının zemin ve birinci katında bulunan 8 daire 4 odalı ve ikinci kattan itibaren geri kalan 33 daire 1, 2, 3 odalı olarak farklı seçeneklerde tasarlanmıştır. Çapraz lamine ahşap paneller Stora Enso firması tarafından hazırlanmıştır. Strüktür sisteminde diğer örneklerden farklı olarak taşıyıcı duvar panelleri bina yüksekliğinde süreklidir. Döşeme panelleri duvarlara yandan köşebentlerle takılmıştır. Bu yöntemle, çok katlı yapılarda duvar panellerinin döşeme panelleri üzerine oturtulduğu çözümlerle karşılaştırıldığında ahşap yapının toplamda büzülme değeri % 40 oranında azaltılmıştır. Bridport binasında ahşap malzeme, yapının çeşitli detaylarında kullanılan tuğla, alüminyum ve bakır malzemeleri ile başarılı bir şekilde birleştirilmiştir.

Forte, dünyanın çapraz lamine ahşap panellerle yapılmış en yüksek binasıdır. 10 katlı binanın yüksekliği 32,17 metredir. Her katında 3 daire olmak üzere toplamda 23 daire bulunmaktadır. Lend Lease Design tarafından tasarlanan yapı 2012 yılında Melbourne, Avustralya’da inşa edilmiştir. Yapının zemin katı betonarme, üst 9 kat prefabrik panel sistemdir. Çapraz lamine ahşap paneller Avusturya’daki KLH Massivholz Gmbh firmasından getirtilmiştir. Yapıda banyo gibi ıslak hacim çözümleri hafif çelik hücre sistem ile önceden hazırlanıp, yerine monte edilmiştir. Zemin katta, beton bileşeni olarak karbon ayak izini azaltan yeni bir çimento türü olan geopolimer’li çimento kullanılmıştır. Yangın dayanımını artırmak amacıyla döşeme ve duvarlarda kaplama olarak alçı panellerin kullanımıyla birlikte, CLT panellerin tabaka sayısı 3’ten 5’e çıkarılmıştır. Duvar panellerinin kalınlığı 128-158 milimetre ve döşeme panellerinin kalınlığı 146 milimetredir. Cephede metal ve geri dönüşümlü sert ağaçtan ahşap kaplamalar kullanılmıştır. Forte binasında ses yalıtımı için tavanlarda kullanılan alçı paneller asma tavan çözümü ile monte edilmişlerdir. Akıllı bina yaklaşımı ile tasarlanan yapıda cephede gölgelendirme elemanlarının kullanılması, pencere ve kapılarda kullanılan etkin doğrama elemanları ile ısı kaçışının önlenmesi, çatıdaki yağmur suyunun depolanması, elektrik enerjisini ve suyu az harcayan ev donanımlarının kullanılması gibi çözümler bulunmaktadır.

Whitmore Road binası Londra’da Regent kanalının yanında yer almaktadır. 2012 yılında yapımı tamamlanan yapının projesi Waugh Thistleton Architects gurubuna aittir. Yapının ahşap panelleri KLH Massivholz GmbH firmasından sağlanmıştır. 7 katlı yapının ilk iki katı ofis, üçüncü katı 2 kat yüksekliğinde fotoğraf stüdyosu ve beşinci kattan sonrası 3 adet tripleks daire olarak kullanılmaktadır. Binanın zemin katı betonarme ve diğer katları prefabrike ahşap panellerle yapılmıştır. Binanın ortasında yer alan 5 metre yüksekliğinde olan stüdyoda kolonsuz bir mekân yaratmak için geçilen açıklıklar 9 metre ile 23 metredir. Çapraz lamine ahşap elemanların montajı 4 işçi ile 5 haftada tamamlanmıştır. Binada ahşap teknolojisi ile 1,5 metrelik bir konsol uygulaması vardır. Yapının kabuğunda sert, güçlü nispeten hafif olan kestane ağacından geleneksel İngiliz ahşap kaplama biçimi kullanılmıştır. Duvarlar ve döşemelerde çeşitli yalıtım malzemelerinin yanı sıra iç mekânda alçı panellerle kaplama yapılmıştır.

Cenni di Cambiamento, İtalya’nın Milano şehrinin dışında etrafı parklar ve tarım alanları ile çevrili bir yeni yerleşim projesidir. Mimar Fabrizio Rossi Prodi (RPA- Rossi Prodi Associati) tarafından tasarlanan yapı 2013 tarihinde tamamlanmıştır. Dört bloktan oluşan Cenni di Cambiamento’nun her yapı bloğunun ilk iki katı sıra ev düzeninde yapılmıştır. Bu yapıların üzerinde 3. kattan 9. kata yükselen birer kule şeklinde konut blokları bulunur. Her bir yapı bodrum kat ile birlikte toplam 10 katlıdır. Yapıların yüksekliği 28,16 metredir. Taşıyıcı sisteminde binaların bodrum katı betonarmedir. Üzerinde yer alan iki katlı ve kule blokların yatay ve düşey yükleri zemin kattan itibaren çapraz lamine ahşap panellerle karşılanmaktadır. Bu blokların merkezinde yer alan merdiven ve asansör çekirdeği çapraz lamine ahşap panellerden oluşturulmuştur. Taşıyıcı duvar panellerin kalınlıkları birinci kattan onuncu kata doğru azalarak, 12-20 santimetre arasında değişmektedir. Duvar ve döşeme panellerin maksimum uzunluğu 6,70 metredir. Açık veya kapalı balkon oluşturmak için yine CLT ahşap panellerle konsol bölümler yapılmıştır. Bu paneller 1,80 metre uzunluğundadır. Ahşap paneller Stora Enso firması tarafından hazırlanmıştır. Binaların kaplama gibi diğer yapımlarında da kuru sistem ile montaj gerçekleşmiştir. Cephelerde ısı yalıtım malzemesi (EPS) takviye edilmiş alüminyum mikro paneller kullanılmıştır. İç bölücü duvarlarda ve tavanlarda ise tek tabaka alçı paneller uygulanmıştır. Cenni di Cambiamento konutlarının en göze çarpan özelliği, İtalya’da yeni bir malzeme olan çapraz lamine ahşap malzeme ile 10 katlı bir yapının ilk kez bir deprem bölgesinde inşa edilmesidir.

DEĞERLENDİRME VE SONUÇ

Ahşap hafif olmasına karşın mekanik özellikleri yüksek bir malzemedir. Endüstriyel ahşap ile oluşturulan taşıyıcı sistemler, betonarme veya çelik malzemeli yapımlarla karşılaştırıldığında eşdeğer strüktürel dayanım ve yangın direnci, düşük enerji ile üretilebilme, daha hafif bir temel strüktürü gerektirmesi gibi nedenlerle üstünlük sağlarlar. CLT ahşap panel sistemi, CAD-CAM teknolojisi ile kolayca tasarlanabilmekte ve prefabrikasyon teknolojisi ile hızlı bir şekilde uygulanabilmektedir.

İncelenen tüm yapıların tasarım aşamalarında hazır elemanlarla üretim temel ilke olarak alınmıştır. Bununla birlikte bu yapıların prefabrikasyon dereceleri birbirlerinden farklıdır. Taşıyıcı sistemlerinde CLT panellerin kullanımıyla yapım süreçleri oldukça kısa sürmüştür. Tüm yapıların temelleri yerinde yapım betonarmedir. İncelenen çok katlı ahşap binalarda betonarme yapımlar iki şekilde yer almıştır. Holz8 örneğinde yapının çekirdeği betonarme olarak çözümlenirken, Stadthaus, Limnologen, Forte, Whitmore Road konutlarının ise zemin katları betonarme olarak yapılmıştır. Cenni di Cambiamento ve Bridport konutlarının taşıyıcı sistemleri zemin kattan itibaren çapraz lamine ahşap panellerle kurgulanmıştır.

Çapraz lamine ahşap elemanlarla yapılan panel sistemin taşıyıcı sistem özellikleri ve statik gereksinimleri büyük boyutlu prefabrik betonarme panellerden farklı değildir. Bu sistem, strüktürel özellikleri ve boyutsal kararlılığı nedeniyle orta yükseklikteki (5-10 kat) ve yüksek yapımlar için çok uygun olmaktadır. Ahşap malzeme ile yapı üretimine ilginin giderek artmasının nedenlerinin en başında, betonarme ve çelik malzemelerle yapı üretiminin oldukça yoğun enerji gerektirmesi ve üretimleri sırasında atmosfere tonlarca karbondioksit salınmasıdır. Yenilenebilir bir kaynak olan ahşap malzeme daha az karbon ayak izine sahip olması, üretiminde daha az enerji gerektirmesi ve daha az su kirliliğine neden olması gibi nedenlerle tercih edilmektedir. İncelenen çok katlı yapılarda betonarmeyi kısmen kullanan örneklerinde bile karbon ayak izi etkili bir şekilde azaldığı görülmektedir. Gelecekte üretilecek yapıların ve hatta bu yapıların oluşturduğu kentlerin yenilenebilir bir kaynak olan ahşap malzeme ile yapılma düşüncesi yaygınlaşmaktadır. Avrupa ülkeleri ve Avustralya’da CLT ahşap panellerin konut, ofis, sinema, otel, eğitim yapıları gibi farklı yapımlarda kullanımı giderek artmaktadır. Ahşap endüstrisinin önde gelen liderlerinden biri olan Kuzey Amerika’da ise bu malzeme daha çok geleneksel ahşap çerçeve sistemlerinde (balloon frame, platform) kullanılmaktadır. Bununla birlikte Kuzey Amerika’da da CLT panel elemanlarla çok katlı ahşap yapı üretme yolunda gelişmeler vardır. British Colombia’da, Michael Green’in tasarladığı 27,5 metre yüksekliğinde Wood Innovation and Design Centre 2014 yılının Haziran ayı sonunda tamamlanmıştır. Yapının merdiven çekirdeği ve döşeme elemanları CLT ahşap panellerden yapılmıştır. İsveç’te 2013 yılında düzenlenen HSB Stockholm mimari yarışmasında, C. F. Møller mimarlık gurubu güneş enerjili 34 katlı bir konut projesi ile birinci olmuştur. Bu binanın çekirdeği betonarme ve diğer bölümlerinde yer alan kiriş, kolon ve döşeme elemanları ahşap malzemedir. Projenin yapımının 2023 yılında tamamlanması hedeflenmektedir.

Son yıllarda dünyada, 30-40 katlı ahşap malzemeli taşıyıcı sisteme sahip yapı araştırmaları gündemdedir. Kanada’lı Mimar Michael Green ve ekibi 12, 20, 30 katlı ahşap yapı yapabilmenin strüktürel olanaklarını araştıran FFTT yaklaşımı adını verdikleri bir çalışma hazırlamıştır. Bunun yanında, 2013 yılında Skidmore, Owings & Merrill, LLP (SOM) tarafından Ahşap Kule Araştırma Projesi (Timber Tower Research Project) hazırlanmıştır. Bu projenin amacı, yüksek yapıların taşıyıcı sistemlerinde endüstriyel ahşabın temel malzeme olarak kullanımı ile bir binanın karbon ayak izini azaltmaktır. SOM’un önerdiği sistem betonarmeye bağlanmış ahşap çerçevedir. Bu sistemde yüksek gerilmelerin olduğu noktalarda betonarme kullanılmıştır. Betonarme çekirdeğe endüstriyel ahşaptan yapılmış ana taşıyıcı elemanlar çelik birleşim elemanları ile bağlanmıştır. Önerilen bu strüktür sistemi ile binanın karbon ayak izinin betonarme ve yapısal çelik çözümleri ile karşılaştırıldığında % 60-% 75 oranlarında düşürülebileceği hesaplanmıştır.

kaynak: Neslihan Güzel, Yrd. Doç. Dr., DEÜ, Mimarlık Bölümü

S. Cengiz Yesügey, Doç. Dr., DEÜ, Mimarlık Bölümü